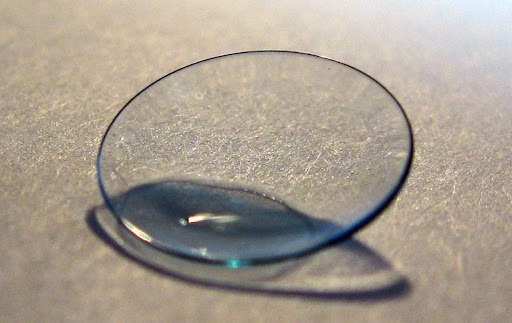

Разница между мягкими и твердыми контактными линзами

1. Мягкие. Они комфортны в ношении, предназначены для коррекции нарушений слабой и средней степени.

2. Жесткие. Изготавливаются из более плотных материалов. Их назначают при серьезных заболеваниях.

История создания контактных линз

Проблема плохого зрения была всегда. Первые эксперименты по созданию средства для улучшения зрения проводил известный Леонардо да Винчи. На его эскизах, датируемых 1508 годом, изображена сфера, заполненная водой, которая имеет зону затемнения и фокусировки.

Рене Декарт разработал трубу, наполненную водой. С одной стороны к ней было прикреплено стекло, которое увеличивала изображение.

Идеи Декарта вдохновили Томаса Юнга на создание более удобной и короткой трубки, которая крепилась к глазам с помощью воска.

Изобретателем первых успешных контактных линз считают Адольфа Гастона Фика. В 1887 году он создал стеклянную модель, которая прошла тесты на кроликах и добровольцах. Однако, такие линзы вызывали дискомфорт, а иногда травмы.

В начале 20 века были попытки создания комбинированных моделей (пластик+стекло), но настоящий прорыв произошел в 1950-х. В этом году чешские ученые изобрели новый мягкий материал, который имел воду в своем составе.

Из чего делают современные контактные линзы для глаз?

Сфера оптики не стоит на месте, постоянно развивается и совершенствуется. Например, модели 15-ти летней давности значительно отличаются от сегодняшних по многим параметрам.

Контактные линзы изготавливают из двух материалов:

- Гидрогель. Содержит в своем составе от 38% до 70% воды, не ощущается на глазах, не вызывает сухость.

- Силикон-гидрогель. Имеет более высокую воздухопроницаемость, упругий и прочный материал.

Как делают контактные линзы для глаз?

Существует несколько способов изготовления:

1. Центробежное изготовление. Жидкое вещество вращается с большой скоростью, твердеет и приобретает необходимую форму. После своего формирования изделие увлажняется, проходит тесты, стерилизацию и упаковку по блистерам.

2. Точение. Станок вытачивает форму из твердого полимера, затем ее очищают, полируют, тестируют и упаковывают.

3. Литье. В форму, созданную по индивидуальным параметрам, вливают материал. С помощью ультрафиолета изделие затвердевает, после чего изделие насыщают влагой.

4. Прессование. Материал прессуют, затем проводят процесс гидратации.

5. Смешанный способ изготовления. Переднюю часть изготавливают с помощью центробежной силы, а заднюю – с помощью точения.

_small21-09-2023-0-00.jpg)